Industriālajā vidē aizvien plašāk tiek īstenotas Industry 4.0 pamatnostādnes, aizvien straujākiem soļiem ieviešot dažāda veida digitālos risinājumus un tehnoloģijas. Šie procesi ļauj savienot un koordinēt ražošanas posmus un elementus, vienlaikus iegūstot tik ļoti nepieciešamos datus. Izmantojot gudrās ierīces un sensorus, tiek gūta iespēja savākt un analizēt datus par katru ražošanas soli. Problēma var rasties tad, kad nepieciešams apvienot šo sensoru datus vienuviet. Vēlamies iepazīstināt ar SICK SIG350 Gateway ierīci. Tā ir spējīga savākt, apstrādāt un nodot datus no dažādiem sensoriem, kontrolleriem un citām ierīcēm, kas ir savienotas ražošanas procesā.

Satura rādītājs:

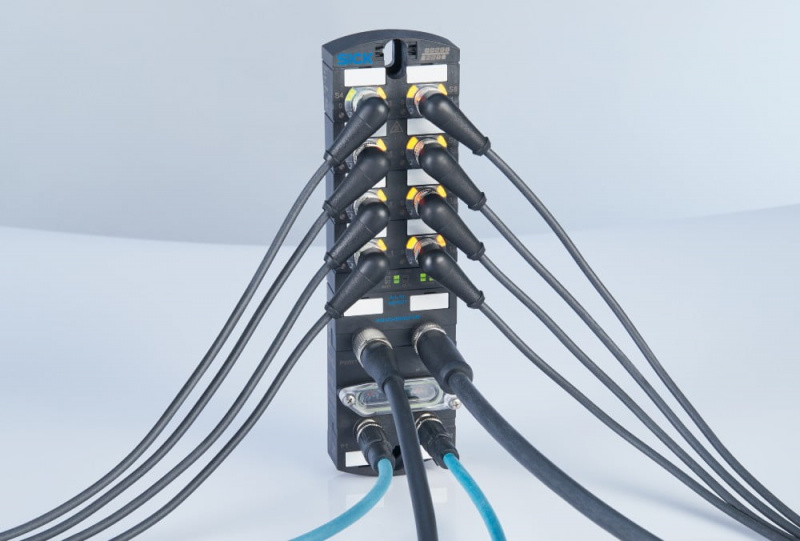

SICK SIG350 IO-Link master ierīce ir sensoru integrācijas vārteja jeb gateway, kas apvieno un kontrolē sensoru komunikāciju, izmantojot astoņas IO-Link pieslēgumvietas. SIG350 ļauj nodrošināt netraucētu integrāciju un teicamu datu pārraidi no sensora uz PLC vai datu mākoni, samazinot nepieciešamo kabeļu apjomu.

Šie dati var tikt izmantoti sensoru monitoringam, konfigurācijai, kā arī iekārtu diagnostikai. Tas, savukārt, samazina procesu dīkstāves un uzlabo ražošanas efektivitāti. Rezultātā tiek palielināta uzņēmuma produktivitāte un ilgtspēja.

SIG350 nodrošina divus paralēlus saziņas kanālus – saziņu ar vadības PLC (izmantojot rūpnieciskos protokolus) un ar mākoņa lietojumprogrammām (izmantojot IIoT interfeisus). Tas ir tas, ko mēdz saukt par "Dual Talk".

Portus var noslogot ar maksimālo strāvu līdz 4 A, lai varētu integrēt lielākas jaudas izpildmehānismus un sensorus. Tīkla komunikācijai ar PLC ir pieejami PROFINET, EtherNet/IP un EtherCAT industriālie protokoli.

Datu apmaiņa ar mākoņrisinājumiem ir iespējama, izmantojot sekojošus IIoT interfeisus:

SIG350 integrētais tīmekļa serveris nodrošina plašu informācijas, diagnostikas un konfigurācijas iespēju pieejamību. Pateicoties IO-Link komunikācijai, pat ekspluatācijas laikā integrētais tīmekļa serveris ļauj intuitīvi konfigurēt IO-Link Master ierīci, kā arī visus pievienotos sensorus un izpildmehānismus. Tīmekļa serveris nodrošina arī aktuālos tiešos datus (piemēram, strāvas, sprieguma un temperatūras vērtības), kā arī diagnostiku.

Savienojumam ar vadības PLC ir pieejami 3 veida IO-Link Master ierīces:

| Darba temperatūra | -30 °C ... +70 °C |

| Portu skaits | 8 IO-Link porti (M12; 5-pin; A-coded; Class A/B) |

| Strāvas caurlaides spēja | Līdz 16 A pie maks. 4 A uz portu ASV un UA |

| Korpusa aizsardzība | Izturīgs korpuss ar IP67 |

| Rūpnieciskie protokoli | PROFINET, EtherNet/IP un EtherCAT |

| Mākoņrisinājumu protokoli | REST API, MQTT and OPC UA IIoT |

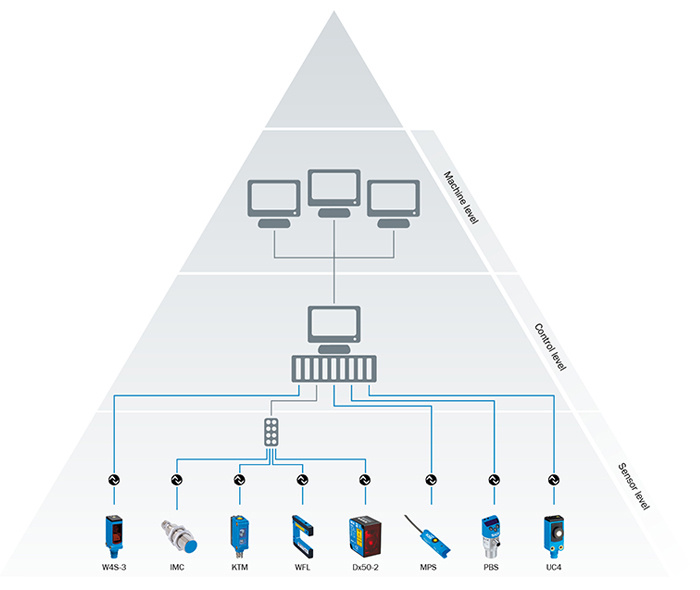

Šī produkta izplatītākais pielietojums ir vairāku IO-Link sensoru un to digitālo signālu apvienošana un integrācija izvēlētajā rūpnīcas procesa automatizācijā.

Lūk, minēsim vienu uzskatāmu piemēru, kā SICK SIG350 Gateway tiek izmantots rūpnīcas vidē. Ar šo produktu iespējams savienot un pārvaldīt vairākus SICK MPB10 stāvokļa uzraudzības vibrācijas sensorus ar IO-Link komunikāciju, kas tika uzstādīti motoriem vairākās rūpnīcas līnijās.

Vienas noteiktas līnijas sensori tika savienoti ar SIG350 Gateway ierīci. Tādā veidā dati no vibrācijas sensoriem tika pārraidīti uz vadības PLC. Tā iegūtos datus var apkopot un izveidot SCADA sistēmā. Tas dot iespēju uzraudzīt un kontrolēt motoru stāvokli visās rūpnīcas līnijās. Jāuzsver, ka šis ērtais risinājums ļauj priekšlaicīgi noteikt iekārtu bojājumus un savlaicīgi ieplānot remontdarbus. Šajā piemērā, izmantojot SIG350 Gateway ierīci, tika atviegloti montāžas darbi un nodrošināta uzticama datu pārraide.

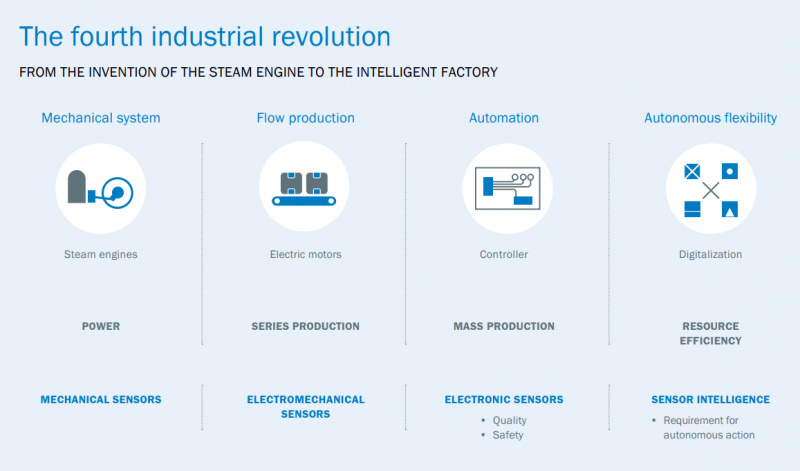

Jau kādu laiku mūsu dzīve ir mainījusies, pateicoties ceturtās industriālās revolūcijas jeb Industry 4.0 attīstībai. Ar jaunāko tehnoloģiju palīdzību virtuālā un fiziskā pasaule ir saplūdusi, izveidojot Cyber-physical systems (CPS) jeb kiberfizikālās sistēmas. Šajā ražošanas un pakalpojumu digitalizācijā mašīnas spēj savstarpēji sazināties viena ar otru un tas ļauj optimizēt dažādu procesu darbību.

Industry 4.0 viennozīmīgi ir saistīta ar sensoriem, kas kalpo par pamatu visam ražošanas procesam. SICK uzņēmums norāda, ka bez sensoru tehnoloģijām nebūtu Industry 4.0. Pateicoties viedajiem sensoriem, iespējams iegūt datus un informāciju, kas daudzkārt pārsniedz to, ko esam pieraduši izmantot klasiskās komutācijas metodēs. Atšķirībā no parastajiem sensoriem, Industry 4.0 sensori nodrošina ne tikai mērījumu datus. To integrētā decentralizētā skaitļošanas jauda un elastīgā programmējamība ir svarīgas īpašības, lai padarītu ražošanu elastīgāku, dinamiskāku un efektīvāku. Tas uzņēmumiem ļauj samazināt ražošanas iekārtu apkalpošanas un servisa izmaksas, kā arī izvairīties no ražošanas dīkstāvēm.

Ir zināms, ka secinājumiem, prognozēm un uzlabojumiem nepieciešami kvalitatīvi dati. Lai tos iegūtu, visiem sistēmas elementiem jāspēj savā starpā "sarunāties". Tam sensoru un aktuātoru pasaulē plaši sākts izmantot IO-link standartizētais seriālais komunikācijas protokols. Nākotnē paredzams, ka ar šo protokolu tiks aprīkoti lielākā daļa pieejamo sensoru un aktuātoru. Vai tas tā būs, rādīs laiks, bet noteikti ir vērts par to uzzināt ko vairāk. Lūk, zemāk daži piemēri, kur produkti ir aprīkoti ar šiem protokoliem!

Zemāk atrodamajās saitēs varēsiet iepazīties un uzzināt vairāk par SICK radītajām tehnoloģijām un to praktisko pielietošanu. Mūsu ieteikums – jau šodien apsvērt iespējas izmantot viedos sensorus vietās, kas ir vitāli svarīgas ražošanas procesa nodrošināšanai un sākt uzkrāt datus! Darbojamies un domājam par nākotni jau šodien!